点击咨询,红星24h为您服务!

点击咨询,红星24h为您服务!

编辑:红星机器

发布:2015-04-18

点击咨询,红星24h为您服务!

点击咨询,红星24h为您服务!

随着现代水泥技术的进步,采用煤矸石替代高铝土成为水泥生产原料的重要配料方式,使用煤矸石破碎机先对原料进行粉碎,然后才能使用。本文,我们将就此问题进行深入研究。

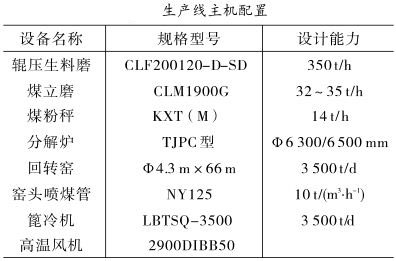

某水泥厂预分解窑水泥生产线在使用煤矸石配料前,采用石灰石、铜矿渣、砂岩、高铝土四组分配料,回转窑平均日产达3850t,3d熟料强度30MPa以上,28d强度58MPa以上,熟料综合标准煤耗112kg/t左右,一吨熟料余热发电27kWh左右。其发电量偏低的原因主要是系统C1筒废气出口温度在290℃左右,低于系统的设计温度340℃,严重制约了窑尾SP炉的产气量。下表是该水泥生产线主机配置情况。

(7).jpg)

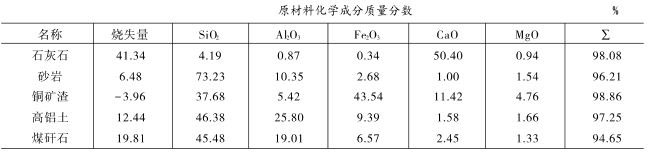

煤矸石是采煤和洗煤过程中排放的固体废弃物,是一种在成煤过程中与煤层伴生的一种含碳量较低、比煤坚硬的黑灰色岩石。不同地域、不同矿点的煤矸石的化学成分有较大区别。公司采用当地煤矿筛选出的煤矸石进行应用试验,其化学成分与高铝土非常接近(见下表),且热值相对稳定在6300kJ/kg左右,在配料上取代或部分取代高铝土是完全可行的。目前公司采用煤矸石代替部分高铝土的5组分配料方案,由于自动配料系统只能自动运算4组分配料,因此将铜矿渣采用固定外掺2%(其化学成分比较稳定)。经过多次调整配比,得到优化后的配料方案,见下表。

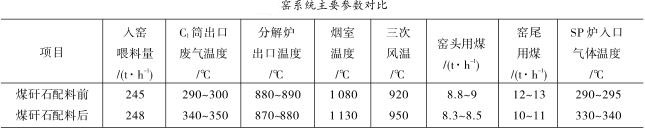

采用煤矸石代替部分铝矾土配料前后(煤矸石掺量控制在6%左右)窑系统参数对比见下表。

从上表中可以看出:C1筒出口废气温度上升了40~50℃,分解炉出口温度稳定但略有下降;窑头窑尾用煤可以立即减少0.5~2t/h。其他参数无变化。这主要是生料中掺入煤矸石,可燃成分在预热器系统中燃烧后,使生料在进入分解炉前得到了较好的预热和分解所致。

.jpg)

针对采用煤矸石配料后回灰量大、热量控制不稳定的问题,公司采取了相应措施:加强了辅料堆场的均化;改造了C1筒内筒的长度,提高了C1筒收尘效率;为提高系统通风量,烟室拱顶直角改为斜角,下料斜坡浇注料从350mm减薄为250mm,增加了烟室通风面积;分解炉缩口直径也由1950mm扩大到2050mm,以降低系统阻力。

采用煤矸石配料后,该烧成系统的运行指标均有很好的改善,见下表。

公司采用廉价的煤矸石取代铝矾土配料生产普通硅酸盐水泥熟料的实践证明,废弃煤矸石既是水泥熟料生产的原料,又是燃料,可较大程度地降低熟料生产成本,有较好的经济效益和社会效益,值得推广应用。

红星机器专业团队诚心为您服务

了解煤矸石破碎设备,制砂设备可直接点击在线免费咨询,红星机器工程师免费为您设计生产方案,还能量身定制设备;有完善的售后服务,让您的生产无后顾之忧。具体的水泥生产线咨询电话:0371-67772626。

更新: 2020-04-11

上一篇: 各阶段球磨机工况及转速的确定

下一篇: 卧式烘干机

相关文章