点击咨询,红星24h为您服务!

点击咨询,红星24h为您服务!

编辑:红星机器

发布:2015-11-26

点击咨询,红星24h为您服务!

点击咨询,红星24h为您服务!

磨矿是大多数矿石选矿生产中的重要生产工序,磨矿质量与最终选别指标是息息相关的。某铜钼矿选矿厂在对确定磨矿工艺流程之前,先对原矿性质进行了深入的分析,并做出了具体的磨矿细度试验,最终确定了一套合理的磨矿工艺,生产能力与最初设计相符。

该矿石中金属矿物主要为磁铁矿、黄铁矿和辉钼矿、黄铜矿,其它矿物很少,金属矿物占矿物总量的1.05%;非金属矿物主要为长石、石英,含量较多,其次有黑云母、绿泥石和高岭土,少量碳酸盐和微量的绢云母、榍石和磷灰石,非金属矿物占矿物总量的98.95%。矿石中具有回收价值的为辉钼矿和黄铜矿。辉钼矿浸染粒度以粗、细粒为主,不均匀嵌布;黄铜矿以细粒为主,不均匀嵌布。

矿石中金属矿物的产出特征均比较简单,辉钼矿多以板状、板条状、条纹状及其集合体产出,另外也常以片状及其集合体产出,单晶颗粒比较细小;黄铜矿多以他形粒状、不规则状分布在脉石矿物及裂隙中;辉钼矿和黄铜矿除与脉石矿物嵌布关系紧密外,辉钼矿与黄铁矿有交代关系,与其他金属矿物很少有嵌布关系,矿石结构构造较为简单。

从磨矿细度试验结果看,在磨矿细度-200目占60%时,钼回收率为86.88%;-200目占70%时,钼回收率为86.83%;-200目占75%时,钼回收率为88.31%。在磨矿细度为-200目占75%进行各条件试验及闭路试验,获得钼精矿中含钼46.59%,回收率89.65%试验指标。虽然试验指标较为理想,因磨矿细度为-200目占75%,需采用两段连续磨矿,电耗、钢耗较高,对选厂效益产生不利影响。

从团矿考查结果可以看出,磨矿细度在-200目占60%时,钼的单体解离度较低,仅为59.12%。从磨矿细度补充试验结果可以看出,磨矿细度从-200目占60%提高到75%时,钼的回收率提高幅度不大。

经过各条件试验后,在磨矿细度为-200目占60%条件下进行开路试验,获得钼精矿的品位为42.33%,钼的回收率为48.08%,含铜0.375%试验指标,试验结果不理想。可以得出,在磨矿细度-200目占60%时,比较难选,钼矿物与其他矿物分离比较困难,单体解离度不高;粗选作业磨矿细度较粗,粗精矿中连生体较多,直接进行精选除杂,其中的连生体势必进入精尾,造成钼的损失,导致钼精矿品位达不到标准,钼的回收率不高。

从磨矿细度为-200目占60%和70%条件下的对比试验中看出,-200目占60%时,钼回收率为84.65%;-200目占70%时,钼回收率为87.46%,提高了2.81%。

当磨矿细度为-200目占60%时,单体解离度不足,选别指标较差;磨矿细度为-200目占75%时,选别指标较好,但存在磨矿采用两段连续磨矿,造成磨矿工段设备、基建投资及电耗、钢耗增大的问题。要提高钼精矿质量及回收率,应提高该矿石中钼矿物的单体解离度,粗磨矿在可能的情况下磨矿细度尽量细一些,增加可回收的有效粒级,提高产品的回收率及精矿品位。

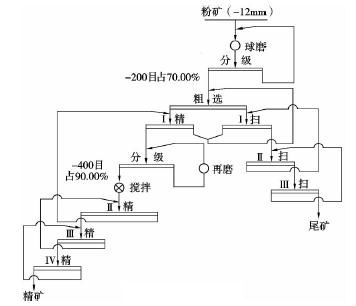

综合各因素,设计中确定磨矿细度为-200目占70%,采用一段闭路磨矿,磨矿设备选用球磨机,分级设备选用水力旋流器。浮选流程为一粗三扫一精,浮选设备选用浮选机,得出浮选的钼粗精矿和最终尾矿;浮选的钼粗精矿再磨后,经三次精选得最终钼精矿,再磨细度为-400目占90%,选矿工艺流程图见下图。

(2).jpg)

.jpg)

经实践,采用上述确定的磨矿工艺,该选厂的生产能力达到2000t/d,磨矿质量也较好。可见,该选厂为确定磨矿工艺做出的一系列前期准备是合理的,最终确定的磨矿工艺也是凑效的。

铜钼矿磨矿工艺设备咨询电话:0371-67772626

更新: 2019-02-20

上一篇: 建筑垃圾的处理技术及其应用成果

下一篇: 石墨矿选矿工艺的调试作业