点击咨询,红星24h为您服务!

点击咨询,红星24h为您服务!

编辑:红星机器

发布:2015-03-28

点击咨询,红星24h为您服务!

点击咨询,红星24h为您服务!

国内工业废渣粉煤灰的排放量逐年增加,实现对粉煤灰高能加工利用有着较高的经济与社会价值。所以,这也带动了国内粉煤灰粉磨技术的进步。本文就粉煤灰粉磨工艺技术进行介绍。

传统的粉煤灰微粉的制备方式主要是利用球磨机进行开路或闭路粉磨。其优点是工艺简单、维护管理方便,并能够给快捷地实现超细产品的多元化需求。

.jpg)

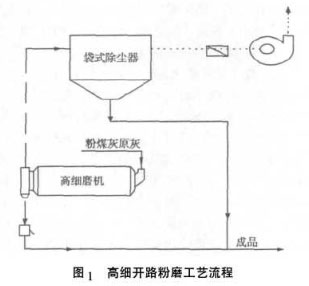

1、高细开路粉磨工艺

该方法投资较少、工艺简单、操作方便,是粉煤灰加工厂最常用的粉磨方式之一。但是常规的开路高细磨机对粉煤灰进行粉磨加工时容易造成过粉现象,细度极度不均匀。工艺流程见图1。

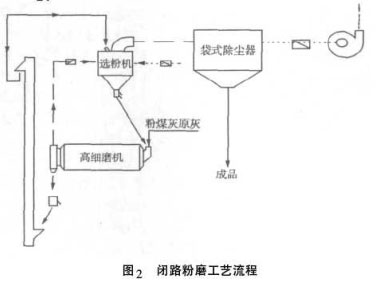

2、闭路粉磨工艺

闭路粉磨工艺流程是粉煤灰原灰从磨机头部入料,由磨尾卸料,经提升机送入选粉机进行分析,不合格的粗粒入磨头继续粉面-膜,合格的成品细料进入成品库。但是该工艺的微粉产品比表面积过高,需水量过高,导致粉煤灰细粉的产品性能降低,产品成本增加。工艺流程见图2。

总之,以上两种粉磨工艺技术都是在成熟的球磨机粉磨系统上进行的优化改进,因此系统投资较小,生产控制简单。但由于受其粉磨机理的局限,导致存在能量利用率低,单位成品电耗高,无法大规模生产等问题,不符合现代工业发展趋势,为此,我们积极研究了新型的粉磨工艺。

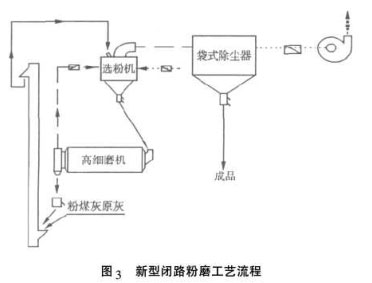

根据以上两种工艺技术存在的弊端,我公司研发了先分级后粉磨的闭路粉磨工艺技术,也就是粉煤灰原灰先经过选粉机分选后不合格的粗料入磨头继续粉磨,合格的成品细料入成品库。这样粉煤灰原灰中的微粉含量(45mm以下)约占20%-60%(成品),不经过磨机直接入成品库,不会造成过粉现象,产品产量、质量提高,能耗也大大降低,需水量较低,成品的生产成本较低。新型闭路粉磨工艺流程见图3。

该系统经验收标定,粉磨、分选工艺设计合理,主机设备选型适当,生产运行稳定,产量和质量优于设计指标;与传统的、只利用粉煤灰中的细粉而将粗灰再次废弃的生产工艺相比,废渣的利用率高,达到100%生产I级粉煤灰的要求,而且环保意义更大。

在研磨阶段,粉煤灰的颗粒被细分,平均粒径进一步降低,同时表面变得粗糙,部分玻璃微珠的形状被破坏,球形变得不规则,这一阶段的粉磨对粉煤灰微粉的影响是多方位、深层次的,是发挥机械力活化功能,提高微粉效应的关键。为了既节能降耗,又能充分发挥粉煤灰微粉效应,在粉磨技术上要注意以下几个问题:

1、避免过长时间粉磨

在细磨阶段,控制粉磨时间、避免物料过度粉磨,是提高产品质量和粉磨效率的关键。过长时间的粉磨会导致需水量反弹。物料在磨内停留时间过长,还会降低磨机生产能力,台时产量下降,消耗提升,生产成本大幅提高,实在应该大力避免。

2、采用小型钢段

使用小型钢段,可增大接触面积,增加粉磨频率,还可避免在高强度的冲击下的颗粒变形。生产实践表明,段仓使用8mm~16mm的钢段效率高,粉煤灰活性好。

3、适当提高钢段磨内填充率

在磨机负荷允许的前提之下,适当提高钢段填充率,并控制好磨内料段比,可以明显提高粉磨能力,对粉煤灰活性也有较好影响。

粉磨可以细化粉煤灰颗粒,可以改变粉煤灰结构、形态,可极大地影响粉煤灰微粉各种效应。由于存在多种效应,而粉磨对这些效应的影响是深层次的,具有多样性。必须优化粉磨工艺过程, 度地提高粉煤灰微粉的总体效应。同时,要避免粉磨对粉煤灰效应作无用功或负功,提高生产率,节能降耗,降低生产成本,实现优越高产的较好统一。

(1).jpg)

新型粉煤灰粉磨工艺的应用满足工业加工需求的同时实现了高质量的粉磨,产品质量提高,生产成本降低,经济效率大大提高。我公司在此基础之上打造的粉煤灰加工设备性能优势明显,欢迎前来咨询选购。选购电话:0371-67772626。

上一篇: 石灰石破碎系统的优化设计降低生产成本